L’impression 3D FDM, ou Dépôt de Filament Fondu

- Comment fonctionne l’impression 3D FDM ?

- Les différents avantages de l’impression 3D par dépôt de filament fondu

- Applications de l’impression 3D FDM

L’impression 3D par Fusion Dépôt de Filament (FDM) est une technique de fabrication additive qui construit des objets en ajoutant des couches successives de matériau fondu, généralement des plastiques thermoplastiques. Une imprimante FDM extrude le matériau sous forme de filaments chauffés à travers une buse, permettant ainsi la création de pièces tridimensionnelles selon les spécifications numériques du modèle. Cette méthode est largement utilisée pour le prototypage rapide, la production de pièces plastique en série et la fabrication de composants dans divers secteurs, offrant une flexibilité, une accessibilité et une efficacité accrues.

Comment fonctionne l’impression 3D FDM ?

L’impression 3D par dépôt de matériau fondu (Fused Deposition Modeling, FDM) est un processus de fabrication additive qui fonctionne en extrudant du matériau thermoplastique à travers une buse chauffée. Tout commence par la conception d’un modèle tridimensionnel sur un logiciel de modélisation assistée par ordinateur (CAO). Ce modèle est ensuite découpé en fines tranches, appelées couches, généralement de quelques micromètres d’épaisseur.

L’imprimante 3D FDM possède un système de guidage pour un filament enroulpré, généralement en PLA, ABS, PETG ou d’autres plastiques similaires. Ce filament est introduit dans une extrudeuse, où il est chauffé à une température précise, juste au-dessus de son point de fusion. Lorsqu’il atteint cette température, le matériau devient liquide et peut être extrudé à travers une petite buse située à l’extrémité de l’extrudeuse.

La buse se déplace selon les coordonnées définies par le modèle 3D, déposant le matériau fondu sur le plateau de construction. À mesure que le matériau est déposé, il refroidit rapidement et redevient solide, formant ainsi une couche. L’ensemble du plateau de construction descend légèrement (ou inversement, l’extrudeuse monte), permettant à la buse de déposer une nouvelle couche sur la précédente. Ce processus se répète couche après couche, créant ainsi un objet tridimensionnel solide et complet.

La température de la buse, la vitesse d’extrusion, la résolution de la couche et d’autres paramètres peuvent être ajustés pour influencer les propriétés physiques et esthétiques de l’objet final. L’impression 3D FDM est largement utilisée pour créer des prototypes, des pièces de rechange, des maquettes, et même des produits finaux dans divers domaines tels que l’industrie, l’automobile, et le secteur de la consommation.

Les différents avantages de l’impression 3D par dépôt de filament fondu

L’impression 3D FDM, une alternative économique à d’autres procédés

L’impression 3D par dépôt de matériau fondu (FDM) se positionne comme la solution idéale pour la fabrication de petites et moyennes séries de pièces plastiques, offrant un avantage économique considérable par rapport à d’autres procédés tels que l’injection plastique. Contrairement à l’injection plastique, qui nécessite un coût d’outillage initial significatif pour la fabrication de moules et d’outillages spéciaux, l’impression 3D FDM élimine cette étape coûteuse. Les professionnels peuvent produire des pièces sans engager des dépenses substantielles dans la création de moules, ce qui réduit considérablement les coûts de démarrage. De plus, l’impression 3D FDM permet une production à la demande, évitant ainsi le stockage coûteux de pièces en grande quantité. Ce procédé offre également une flexibilité de conception, permettant des itérations rapides et des ajustements à moindre coût, ce qui est particulièrement avantageux dans un environnement où l’adaptabilité et la personnalisation sont essentielles. Ainsi, l’impression 3D FDM se présente comme une alternative économiquement avantageuse pour la fabrication de petites et moyennes séries de pièces plastiques dans tous les secteurs industriels.

L’efficacité et la vitesse de la fabrication additive par extrusion de filament fondu

L’impression 3D (Fused Deposition Modeling, FDM) a révolutionné le monde de la fabrication additive en offrant une combinaison unique de rapidité et d’efficacité aux professionnels, quel que soit leur domaine d’activité. Cette technologie se distingue particulièrement par sa capacité à accélérer le prototypage grâce à la création rapide de prototypes physiques à partir de conceptions numériques, permettant ainsi de valider les concepts et d’apporter des modifications en un temps record, raccourcissant ainsi les temps alloué au développement d’un produit. De plus, l’impression 3D FDM est devenue une option de choix pour la production en série de pièces plastiques, éliminant la nécessité de moules coûteux et offrant une flexibilité de conception inégalée pour des pièces personnalisées. La rapidité de cette technologie favorise également l’itération continue, permettant d’optimiser constamment les designs et de réduire les coûts de développement. En réduisant les délais, les coûts de production et en favorisant la personnalisation, l’impression 3D FDM se positionne comme un outil incontournable pour les professionnels de tous secteurs, stimulant l’innovation et l’amélioration des processus de fabrication.

La variété des matériaux utilisés en fabrication additive FDM

Les matériaux les plus utilisés en impression 3D FDM

Ce procédé de fabrication offre une gamme variée de matériaux, chacun avec des propriétés distinctes. Les thermoplastiques, tels que le PLA (acide polylactique), sont couramment utilisés en raison de leur facilité d’utilisation, de leur coût abordable et pour certain de leur biocompatibilité. Le PLA est idéal pour les projets de prototypage rapide et les débutants en impression 3D. D’autre part, l’ABS (acrylonitrile butadiène styrène) est connu pour sa robustesse et sa résistance aux températures élevées, le rendant adapté aux applications nécessitant une certaine durabilité. Le PETG (polyéthylène téréphtalate glycolisé) combine la facilité d’utilisation du PLA avec la résistance de l’ABS, offrant une bonne résistance chimique et thermique. Tandis que le nylon offre une grande durabilité et une excellente résistance aux chocs, le TPU (polyuréthane thermoplastique) est souple et élastique, idéal pour les pièces flexibles. Ces différences de matériaux permettent aux utilisateurs de choisir en fonction des exigences spécifiques de leur projet, qu’il s’agisse de la rigidité, de la résistance, de la flexibilité ou d’autres propriétés spécifiques.

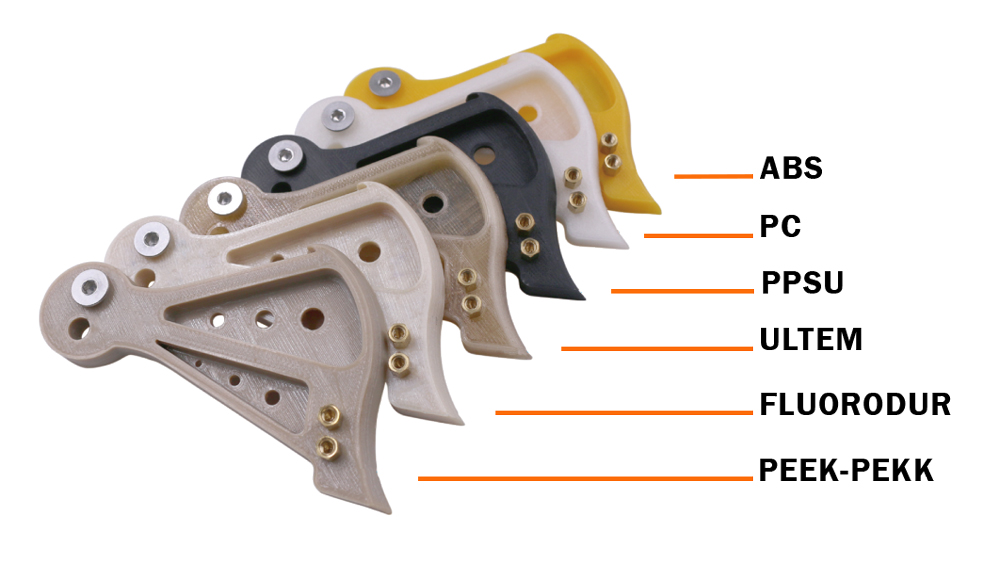

Et les polymères plus techniques en impression 3D

En plus des matériaux couramment utilisés tels que le PLA, l’ABS, le PETG, et le TPU, l’impression 3D FDM offre la possibilité d’utiliser des matériaux plus avancés pour des applications spécialisées. L’ASA (acrylonitrile-styrène-acrylate) est un thermoplastique offrant une excellente résistance aux intempéries, aux UV et aux produits chimiques, en en faisant un choix privilégié pour des applications en extérieur. Le PEEK (polyétheréthercétone) et le PEKK (polyéthercétonecétone) sont des polymères de haute performance réputés pour leurs propriétés mécaniques exceptionnelles, leur résistance thermique élevée et leur résistance chimique. Ils sont largement utilisés dans des secteurs exigeant des performances de pointe, tels que l’aéronautique, l’industrie médicale et l’industrie pétrolière. L’ULTEM (polyétherimide) est un polymère thermoplastique haut de gamme renommé pour sa résistance thermique exceptionnelle, sa stabilité dimensionnelle et sa résistance chimique. Il est souvent utilisé dans des applications exigeantes telles que l’industrie, l’automobile et l’industrie médicale. D’autres matériaux moins courants en impression 3D FDM incluent le HIPS (polystyrène haute impact), le PVA (alcool polyvinylique) et le métal composite PLA, qui permettent d’explorer des possibilités créatives étendues. Choisir le bon matériau dépend des spécifications du projet, des propriétés requises, de la complexité de la conception et des considérations environnementales, ouvrant ainsi un vaste éventail d’options pour les utilisateurs de l’impression 3D FDM.

Applications de l’impression 3D FDM

La fabrication additive par dépôt de filament fondu trouve son utilité dans divers domaines professionnels.

Prototypage et développement produit grâce à l’impression 3D FDM

L’impression 3D FDM a révolutionné la manière dont les prototypes et les produits en développement sont abordés. Grâce à cette technologie, les professionnels peuvent concrétiser rapidement leurs idées, passant aisément du concept numérique à un prototype physique fonctionnel. Cette transition rapide permet des cycles d’itération accélérés, ce qui se traduit par une amélioration plus rapide des designs avant la production en série. Les avantages sont multiples : des délais de développement réduits, une personnalisation accrue, des coûts de production réduits et la flexibilité de modifier les conceptions à tout moment. Ces prototypes conçus par impression 3D FDM offrent une expérience tangible du design, permettant ainsi une évaluation approfondie des caractéristiques et de l’esthétique du produit final. En faisant le choix de faire appel à des sociétés spécialisé dans cette technologie de fabrication additive, les entreprises peuvent accélérer l’innovation, prendre des décisions éclairées et mettre sur le marché des produits de qualité de manière plus efficace et économique.

Production de pièces plastiques par fabrication additive, de la maintenance à la production en série

Comment la maintenance solve ses problématiques grâce à l’impression 3D

L’impression 3D FDM a profondément transformé la production de pièces plastiques, apportant une flexibilité inégalée du stade de la maintenance à celui de la production en série. En ce qui concerne la maintenance, cette technologie offre la possibilité de produire rapidement des pièces de remplacement pour des équipements vieillissants ou endommagés, prolongeant ainsi la durée de vie opérationnelle de ces machines. Les pièces imprimées sont fonctionnelles, solides et répondent aux exigences spécifiques des équipements, garantissant ainsi une maintenance efficiente et économique. Elle réduit considérablement les délais d’attente pour obtenir des pièces de rechange, essentiels pour minimiser les temps d’arrêt et maintenir une productivité optimale.

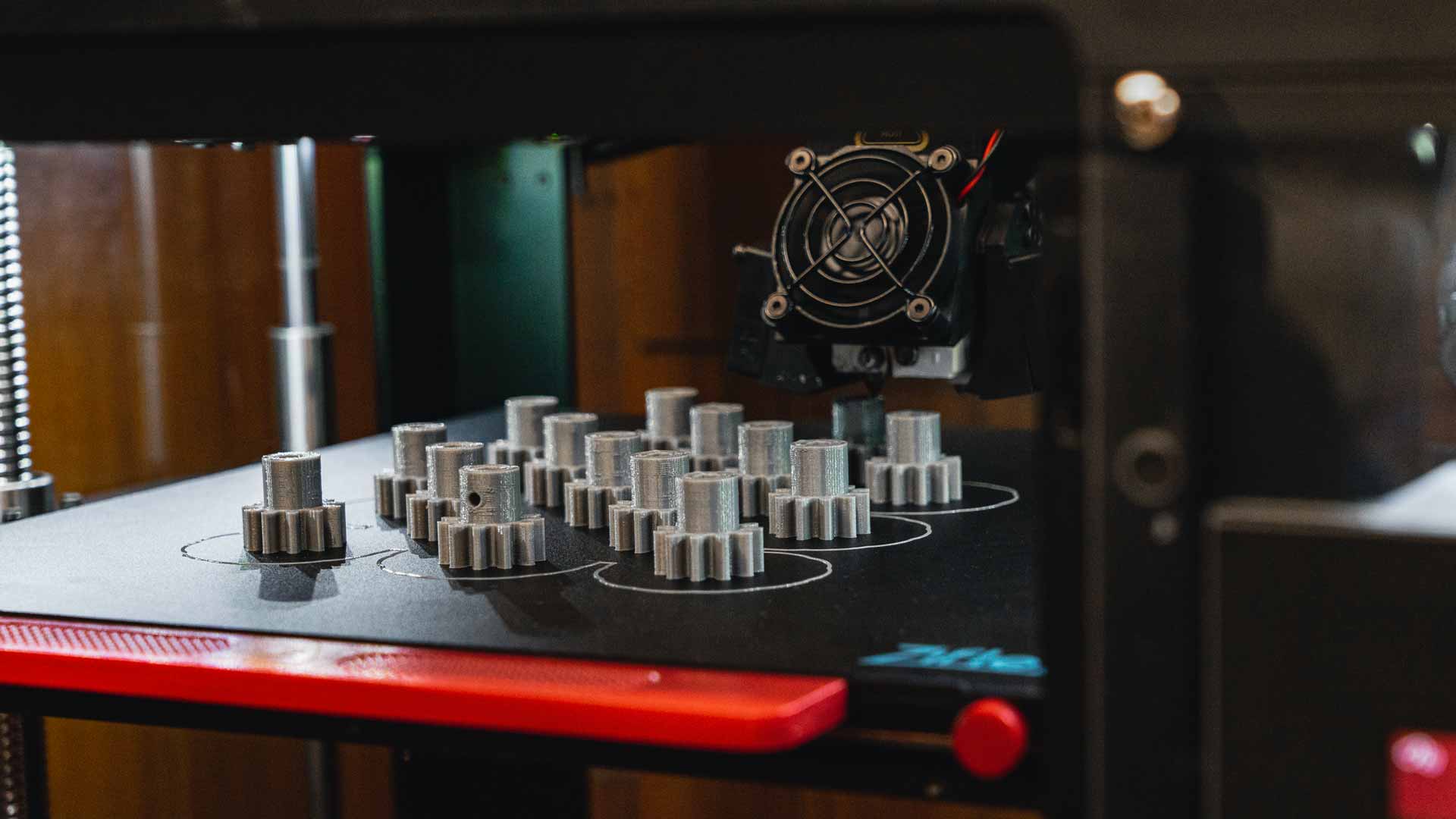

La production en série de pièces plastiques par impression 3D FDM

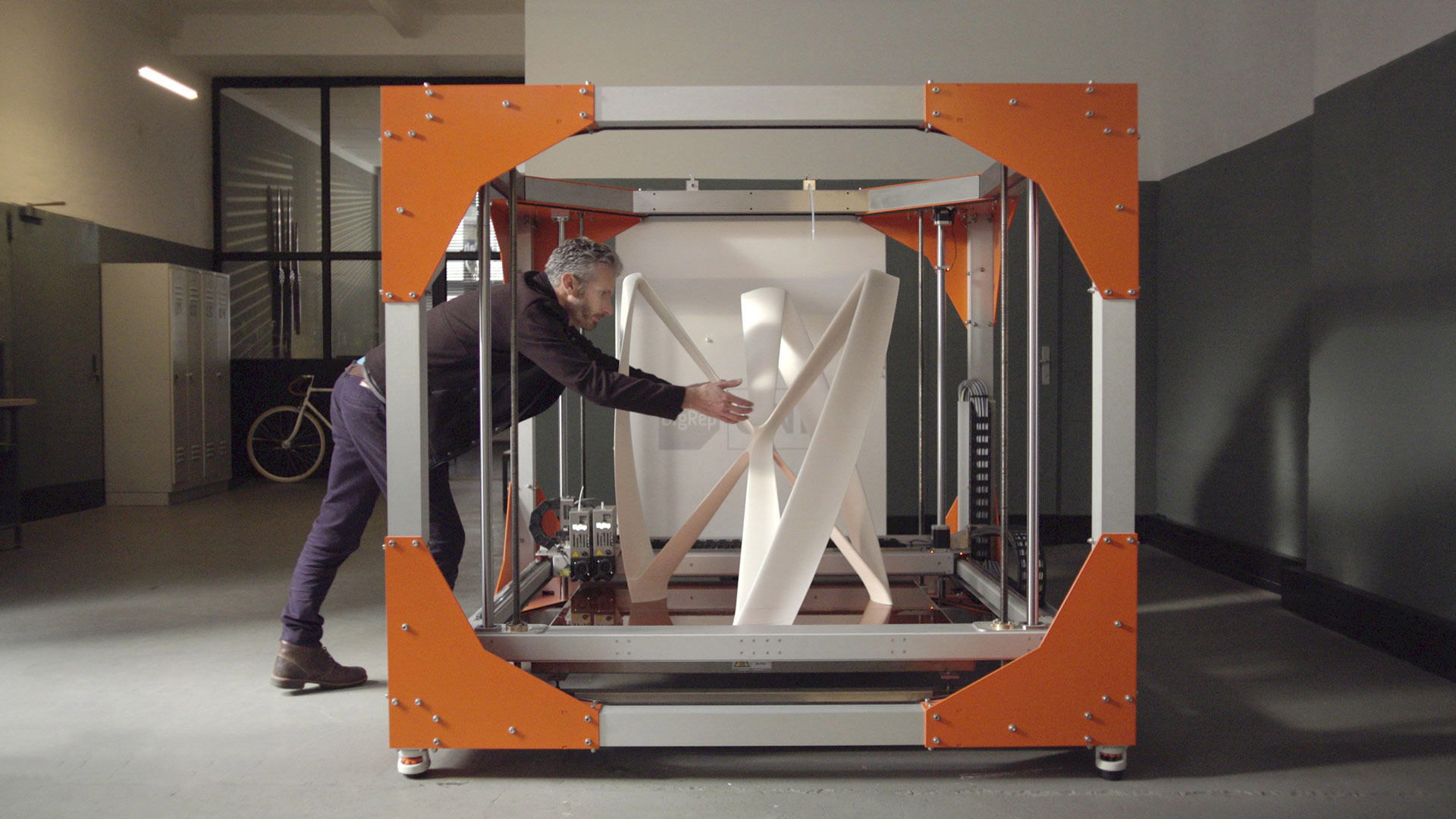

Dans le contexte de la production en série, l’impression 3D FDM s’avère être un atout majeur. Elle permet de fabriquer des pièces plastiques complexes sans le besoin de coûteux moules d’injection. Cela entraîne une réduction significative des coûts de production et du temps nécessaire pour passer du concept à la fabrication en série. De plus, l’impression 3D offre la souplesse de modifier rapidement les conceptions en réponse aux besoins du marché en constante évolution. Les entreprises peuvent ainsi réduire leurs cycles de développement et être plus réactives aux demandes des clients. En outre, l’impression 3D FDM facilite l’intégration de conceptions optimisées, telles que des structures légères et des géométries complexes, permettant d’optimiser la performance des pièces tout en économisant des matériaux. Elle ouvre la voie à une personnalisation de masse, où des variations subtiles peuvent être apportées à chaque pièce sans compromettre l’efficacité de la production.

En résumé, l’impression 3D FDM représente une avancée majeure dans la fabrication de pièces plastiques, offrant des solutions novatrices et efficaces pour répondre aux besoins variés, de la maintenance rapide à la production en série flexible. Son potentiel réside dans sa capacité à optimiser la fabrication, à réduire les coûts et à accélérer les cycles de production, en faisant ainsi un outil inestimable pour l’industrie moderne.

ESI-3D et l’impression 3D FDM?

ESI-3D se distingue par son expertise spécialisée dans le domaine de l’impression 3D FDM, offrant une gamme complète de services dédiés aux professionnels. Basés à Sens, dans l’Yonne en Bourgogne, notre emplacement stratégique à proximité de Paris nous permet d’être rapidement accessibles pour répondre aux besoins des entreprises de la région et au-delà. Nous sommes fiers de proposer des solutions sur mesure dans le domaine de l’impression 3D, que ce soit pour le prototypage rapide, la production de pièces plastiques en série ou la création de composants spécifiques répondant aux exigences précises de nos clients professionnels. Notre équipe expérimentée est dédiée à accompagner nos clients à chaque étape, en optimisant leurs projets grâce à notre expertise et à notre technologie avancée d’impression 3D FDM. Faire équipe avec nous, c’est choisir l’innovation, la qualité et l’efficacité pour mener à bien vos projets industriels.

Allez plus loin avec d’autres articles :